TALAŞLI İMALAT

PLASTİK ENJEKSİYON VE METAL ENJEKSİYON KALIP ÜRETİMİ

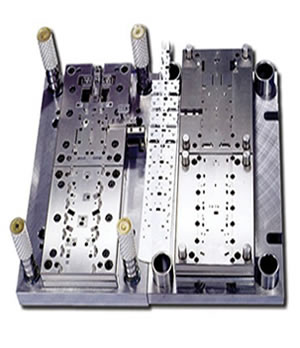

prin Programlara yapılır. Bu aşamada kalıbın CNC tezgahında işlenecek tüm parçaları bilgisayar ortamında programlanır.

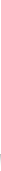

NC Programlama (CAM) işleminin ardından kalıbın çelikleri CNC ve diğer tezgahlarda operatörler tarafından işlenerek kalıp montaja hazırlanır. İmalattan işlenerek gelen parçalarla, standart olan gerekli malzeme bir araya getirilerek montaj süresinde tamamlanır. Gerekli mekanik ve teknik kontroller yapıldıktan sonra kalıp denenmek üzere plastik enjeksiyon bölümüne sevk edilir.

İmalat süreci biten kalıp; müşteri memnuniyeti sağlayacak kriterlerde çalışması için plastik enjeksiyon bölümünde analiz edilir. Kalıptan istenilen performansın alınmasıyla müşteri firmaya numune örneği gönderilerek kalıp teslim edilir.

METAL KESME KALIPLARI

KALIP TASARIM İMALAT BAKIM ONARIM

KALIP TASARIM İMALAT

Kalıp tasarımları CAD-CAM bölümüne gelen müşteri dataları ile başlar. Öncelikle dataların kalıp yapımına uygunluğu kontrol edilir ve bu konuda müşteri bilgilendirilir. Ardından ise Visi Cad 15.0 3d modelleme programı kullanılarak kalıp modellenmeye başlar. Kalıp tasarımı esnasında birçok defa tsarım gözden geçirmeleri yapılır. Müşteri onayının ardından kalıp tasarımı CAM bölümüne aktarılır. CAM tasarım programı CAM bölümünde yer alan tasarımcılar ile Master CAM ve Power Mill programları kullanılarak yapılmaktadır.

Kalıp tasarımının tamamlanmasının ardından, 2 boyutlu resimleri içeren kalıp üretim dosyası oluşturulur. Ardından tüm CAM istasyon programları belirlenir ve üretim sorumlusuna aktarılır. Bundan sonra ise yüksek teknolojili CNC tezgahlar, Tel erezyon tezgahları, Dalma erezyon tezgahları kullanılarak kalıbın tüm alt parça imalatı yapılır.

Tüm alt parçaları üretilmiş olan kalıpların toplanması aşamasında ise yüksek tecrübeye sahip olan ustalar devreye girmektedir. Kalıpların alt montajları oluşturulur. Tüm alıştırmalar yapılır. Isıl işlem gerektiren parçalar ısıl işleme gönderilir. Kalıpların tüm ek işlemleri bu safhada yapılır. Böylelikle kalıplar ayrı ayrı toplanan dişi ve erkek tarafları bir araya getirilir, son gözde geçirmeler yapılır ve kalıp kapatılır. Son olarak hidrolik ve su bağlantıları yerleştirilir ve kontrol edilir. Kalıp tanımları için gerekli olan etiketler kalıba yerleştirilir. Güvenlik açısından önemli olan kalıp kilitleri takılır ve artık ilk numune baskısı için kalıplar hazır hale getirilir.

Özgün detaylar müşteri beklentilerine uygun bir şekilde çalışılır. Alba Kalıp gelişmiş kalıp sistemlerinin tasarımı ve üretiminde müşteri ihtiyaçlarını karşılamaya yönelik olarak örgütlenmiştir. Tasarım ve üretim birimleri disiplinler arası mükemmeliyeti sağlamaya yönelik olarak tüm süreçler boyunca beraber görev yaparlar

KALIP BAKIM, ONARIM VE TAMİRAT HİZMETLERİ

Üretilen kalıplar her ne kadar dayanıklı çelik ürünleriyle yapılmış olsalar da mekanik yapıda olduklarından zaman içerisinde bazı parçalarda aşınma ve yıpranma olması mekanik sistemin zayıflamasına ve kalıp verimliliğinin düşerek ürün kalitesi veya üretim adedinde düşüşe neden olmaktadır.

Bu gibi sebeplerle veya iş kazaları sonucu yıpranmış, hasar görmüş kalıpları üretim firmalarının talepleri doğrultusunda istenilen verimliliği sağlamak amacıyla kalıp bakım ve onarım konularında da çözümler sunmaktayız.

CAD CAM PROĞRAMLAMA

print

CAD-CAM Nedir ?

CAD / CAM bilgisayar destekli dizayn ve bilgisayar destekli imalat anlamına gelen terimlerdir. Dizayn ve üretimde bir takım fonksiyonları yerine getirmek için dijital bilgisayarların kullanılmasıyla ilgili bir teknolojidir.

Bilgisayar destekli dizayn ( CAD ), mühendislik dizaynının ortaya çıkarılması, geliştirilmesi, analizi ve modifikasyonu desteklemek için bilgisayar sistemlerinin kullanılması olarak tanımlanabilir. CAD sistemi, kullanılan bir donanım ( hardware ) yazılım ( software ) ve kullanıcı üçlüsünden oluşur.

CAD donanımı, tipik olarak bir bilgisayarı, bir veya daha fazla grafik gösterimli terminali, klavyeyi, yazıcıyı, çiziciyi ve diğer çevresel donanımı içerir.

CAD yazılımı, sistem üzerinde bilgisayar grafiklerini uygulamak için bilgisayar programlarını ve kullanıcı firmanın mühendislik fonksiyonlarını kolaylaştırmak için şu programların kullanılmasını içerir. Bu uygulamalar;

Çekme ? yorulma deneyleri, mekanizmaların dinamik yapı analizleri, ısı transfer hesaplamaları ve nümerik kontrollü parça programlarıdır.

Bilgisayar destekli imalat ( CAM ), bir imalat tesisinin üretim kaynakları arasında oluşturulan bir bilgisayar etkileşim alanı vasıtasıyla tesisin faaliyetlerini ister direkt ister endirekt olarak planlaması, yönetimi ve kontrolü için bilgisayar sistemlerinin kullanımı olarak tanımlanabilir. Tanımdan da anlaşılacağı üzere CAM? in uygulamaları iki geniş kategoriye ayrılır:

a- Bilgisayarlı Gözetim ve Kontrol: Bilgisayarların prosesin gözlenmesi veya kontrolü amacıyla imalat prosesine doğrudan doğruya bağlandıkları direkt uygulamalarıdır.

b- İmalat Destek Uygulamaları: Bilgisayarla imalat prosesi arasında direkt bir etkileşimin olmadığı, bilgisayarın tesis içindeki üretim faaliyetleridir.

CAD / CAM SİSTEMLERİNİN GENEL YAPISI:

Bilgisayar olayı yeni olmakla beraber ? Bilgisayar Destekli ? ya da ? Bilgisayar Yardımlı ? kavramın etkinlik kazanması son 15 ? 20 yılın ürünüdür. Ülkemizdeki gelişmeler dünya çapındaki bilgisayar destekli tasarım ve üretim uygulamalarına kıyasla daha yeni ve bir ölçüde de başlangıç aşamasındadır. Buna rağmen özellikle ? Bilgisayar Destekli Üretim ? dünya genelinde yeni gelişmeler göstermektedir ve özellikle ? Üretim Mühendisliği ? yeni bir meslek dalı olarak üniversitelerde gerçekleştirilme düzeyine gelmiş bulunmaktadır.

Bilgisayar destekli tasarım aracılığıyla bilgisayar grafikleri, tasarımda devrim sayılabilecek gelişmeler sağlamıştır. Buna bağlı olarak üniversitelerde hem var olan mühendislik öğretim programlarının yeniden gözden geçirilmesi zorunluluğu doğmuş, hem de yeni bir disiplin olarak ? Üretim Mühendisliği ? gündeme gelmiştir.

Bilgisayar destekli üretim / tasarım genel anlamda bilgisayar teknikleri kullanan yeni bir çok disiplini teknolojik alandır. Bu alanda çalışacak elemanların yüksek düzeyde yetişmiş olmaları gerekmektedir. Değişik mühendislik düzlemlerinden ortak bir proje üzerinde çalışacak takım üyelerinin ortak bir kavram bütünlüğüne ve ortak bir teknik dile sahip olmaları gerekmektedir. Bu durumda orta öğrenimden ve meslek okullarından başlamak üzere üniversite ve yüksek okullarda yeni bir eğitim planı üzerinde dünya genelinde başlayan bir tartışmaya tanık olmaktayız.

CAD / CAM koşullarında önemli bir öge de bilgisayar grafikleridir. Bunlar tasarımcıya yeni bir ufuk yeni bir dünya açmıştır. Bilgisayar grafikleri ile üç boyutlu şekiller üzerinde düşünme ve istendiği biçimde müdahale olanakları doğmuştur. Bir motor ya da bir binanın değişik yönlerden kesitlerini değişik yönlerden görebilecek tasarımın başarı şansı arttırılabilmekte çok kısa sürede üretilen teknik resimlerle üretimde yer alanların karar alma verimlilikleri yükselebilmektedir. Bilgisayar grafikleri ile birlikte ? Sonlu eleman yöntemleri? tasarımcıya yeni düşünce boyutları açmıştır.

Özellikle son on yıl içinde ( CAD / CAM ) alanında meydana gelen önemli gelişmeler, bilgisayar destekli çizim dizgeleri mühendislik çözümleri ve makine işlemlerinin sayısal denetimi gibi uygulamalı alanlarda olmuştur. CAD / CAM? in ilk örnekleri uygulanmaya başlandığı zaman, birbirlerinden bağımsız olarak gerçekleştirilmekte ve tekil program uygulamalarında olduğu gibi veriler elden hazırlanmaktaydı. Buna bağlı olarak da tasarım ve üretim verilerinin işlenmesinde maliyet yüksek olmaktaydı. Zamanla mühendisler ve bilgisayar araştırıcıları veri akışındaki boşlukların farkına vararak bunları gidermeye çalışmışlardır. Bugün tasarım, üretim ve işletmecilikte CAD / CAM uygulamaları bilgisayar ile entegre edilmiş veri tabanları olmadan yapılamamakta, yapılsa da uygulama boyutları küçük olmaktadır. Bu bakımdan veri tabanı sorunu CAD / CAM dizgeleri ile veri tabanları arasındaki uyum, aynı zamanda üretilmemeleri nedeni ile verimsiz ya da pürüzlü olabilir. Bu bakımdan söz konusu uyumsuzlukların yeniden gözden geçirilerek daha yeni kolaylıkların geliştirilmesi çalışmaları hız kazanmış durumdadır.